Обзор высоковольтных разъемов

2024-11-07

Высоковольтные разъемы, также известные как высоковольтные соединители, относятся к автомобильным разъемам, обычно предназначенным для работы с напряжением свыше 60 В и передачей большого тока.

Основное применение высоковольтных разъемов — это схемы с высоким напряжением и большим током в электрических автомобилях. Эти разъемы вместе с проводами передают энергию от батарейного блока к различным компонентам системы транспортного средства, таким как батарейный блок, контроллер двигателя, преобразователь DCDC, зарядное устройство и другие высоковольтные компоненты.

В настоящее время существует три основных стандарта высоковольтных разъемов: LV, USCAR и японский стандарт. Из них наибольшее распространение на китайском рынке имеет стандарт LV, характеризующийся самой развитой производственной технологией.

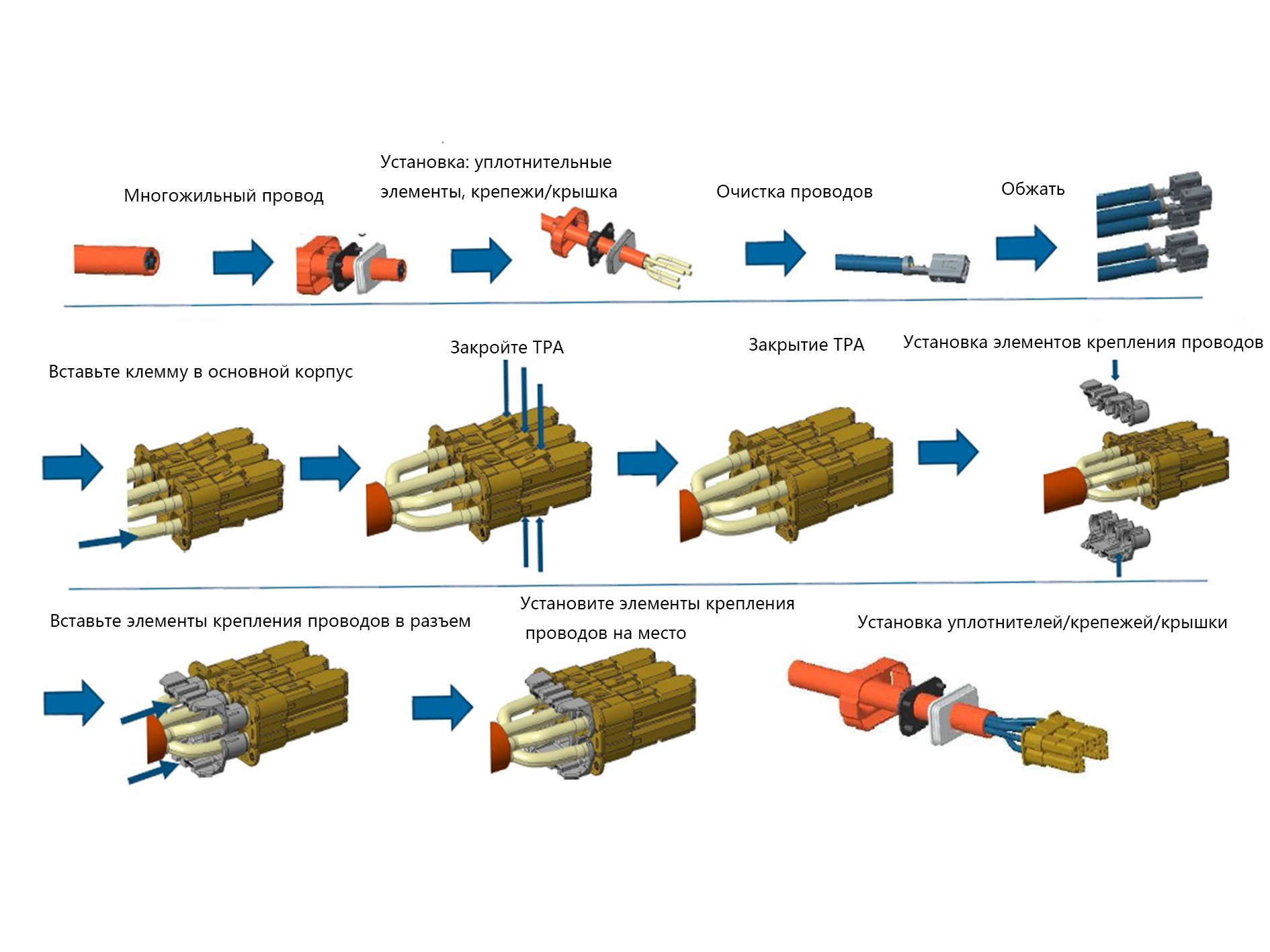

Схема процесса сборки высоковольтных разъемов

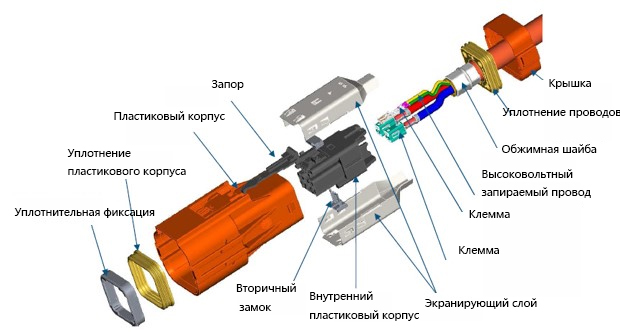

Основные конструкции высоковольтных разъемов

Высоковольтные разъемы состоят из четырех основных структур:

Контактные элементы: ключевые детали для электрического соединения, включая разъемы (мужские и женские) и пружины.

Изолятор: поддерживает контактные элементы и обеспечивает их изоляцию, представляя собой внутреннюю пластиковую оболочку.

Пластиковый корпус: внешний корпус разъема, который обеспечивает правильное выравнивание при подключении и защищает весь разъем, являясь внешней пластиковою оболочкой.

Аксессуары: включая конструктивные и монтажные аксессуары, такие как направляющие штифты, соединительные кольца, уплотнительные кольца, вращающиеся рычаги и фиксирующие конструкции.

Взрывное изображение высоковольтного соединителя

Классификация высоковольтных соединителей

Высоковольтные соединители можно классифицировать по нескольким признакам. Наличие экранирования, количество контактных выводов и другие факторы могут служить критериями для классификации соединителей.

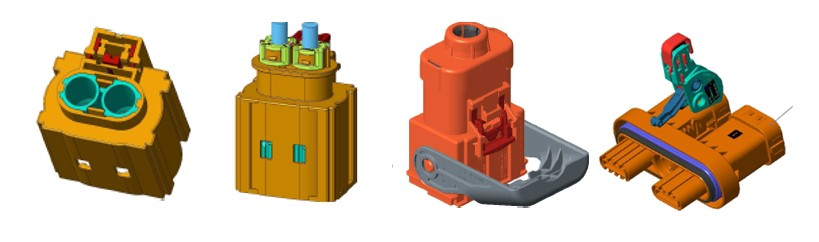

Наличие экранирования Высоковольтные соединители делятся на неэкранированные и экранированные.

Неэкранированные соединители имеют относительно простую конструкцию, не обладают функцией экранирования и имеют низкую стоимость. Они используются в местах, где экранирование не требуется, например, в зарядных цепях, внутри аккумуляторных модулей и на электрических устройствах с металлическим корпусом.

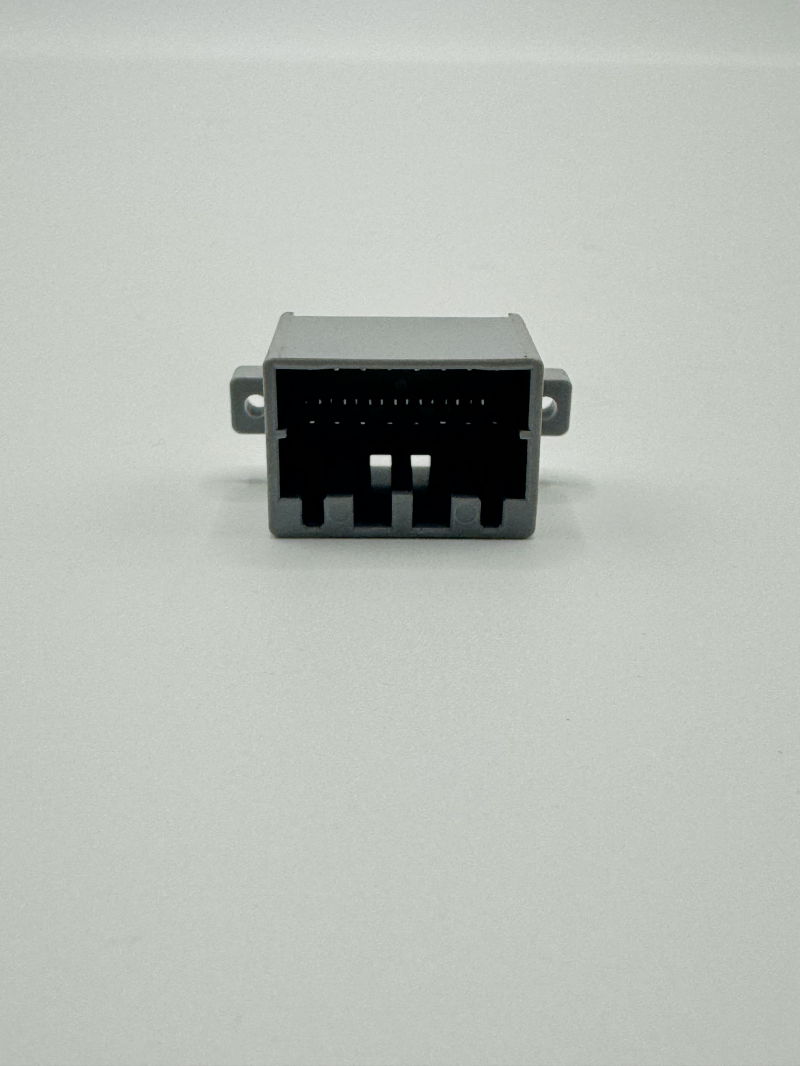

Пример соединителей без экранирования и без высоковольтного замка

Экранированные соединители имеют сложную конструкцию, обладают требованиями к экранированию и имеют более высокую стоимость. Они применяются в местах, где необходимо экранирование, например, на внешних соединениях электрических устройств с высоковольтными жгутами.

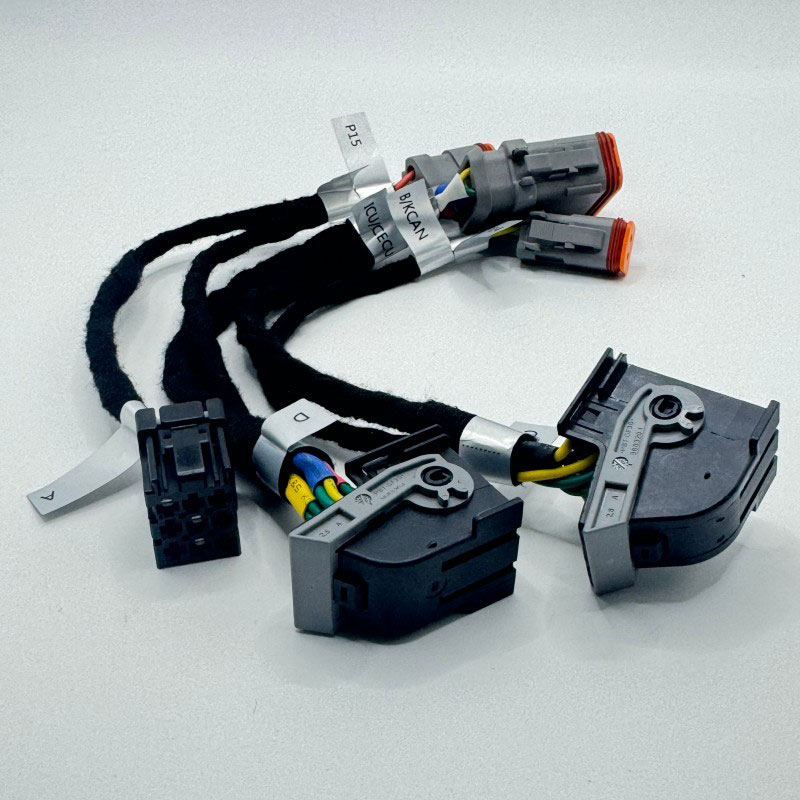

Пример соединителей с экранированием и конструкцией высоковольтной взаимной блокировки

Количество контактов

Экранированные соединители имеют сложную конструкцию, обладают требованиями к экранированию и имеют более высокую стоимость. Они применяются в местах, где необходимо экранирование, например, на внешних соединениях электрических устройств с высоковольтными жгутами.

Количество контактных выводов Высоковольтные соединители классифицируются по количеству контактных выводов (PIN). Наиболее распространенными являются 1P, 2P и 3P соединители.

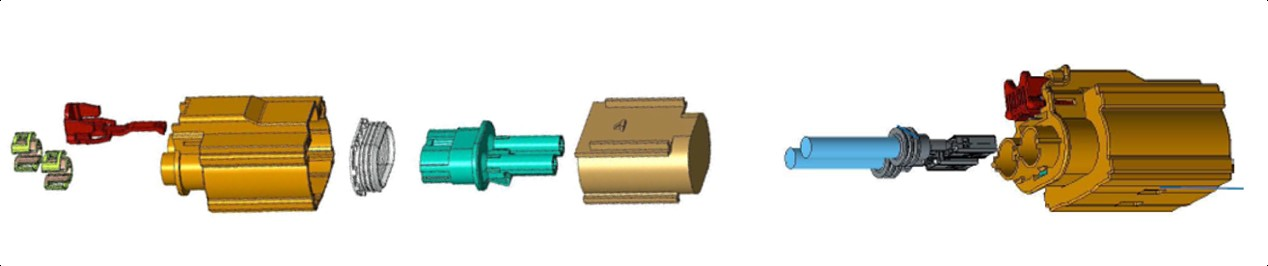

Соединитель 1P имеет относительно простую конструкцию и низкую стоимость. Он соответствует требованиям по экранированию и водонепроницаемости в высоковольтных системах, хотя процесс сборки немного сложнее, и его труднее ремонтировать. Обычно используется в аккумуляторных модулях и электродвигателях.

Соединители 2P и 3P имеют более сложную конструкцию и более высокую стоимость. Они соответствуют требованиям по экранированию и водонепроницаемости в высоковольтных системах и обеспечивают хорошую ремонтопригодность. Обычно используются для прямого ввода-вывода постоянного тока, например, на высоковольтных аккумуляторах, на стороне контроллера и на выходе зарядных устройст

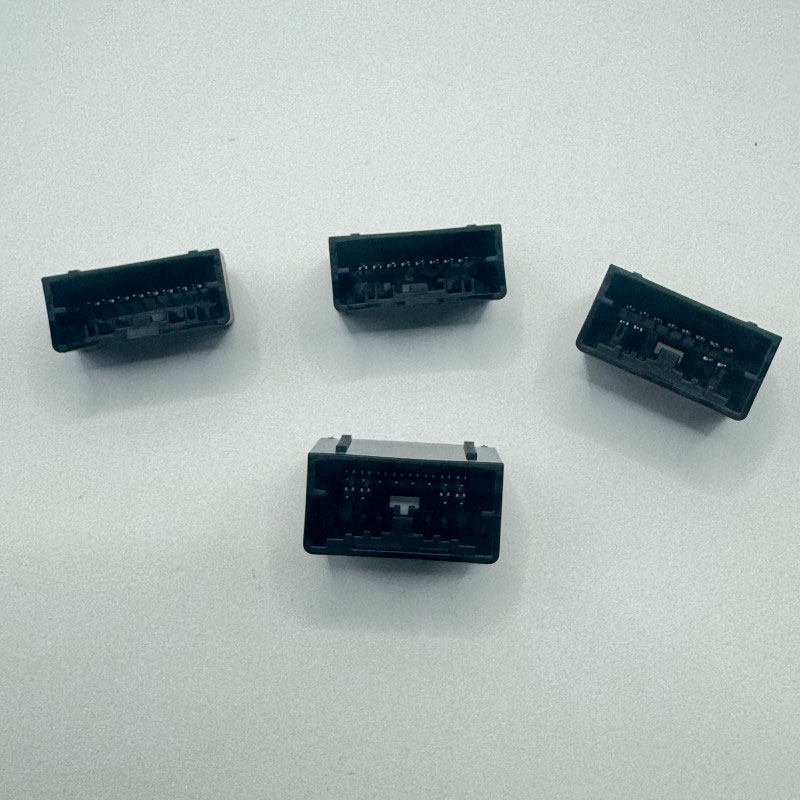

1P/2P/3P высоковольтные соединители Примеры

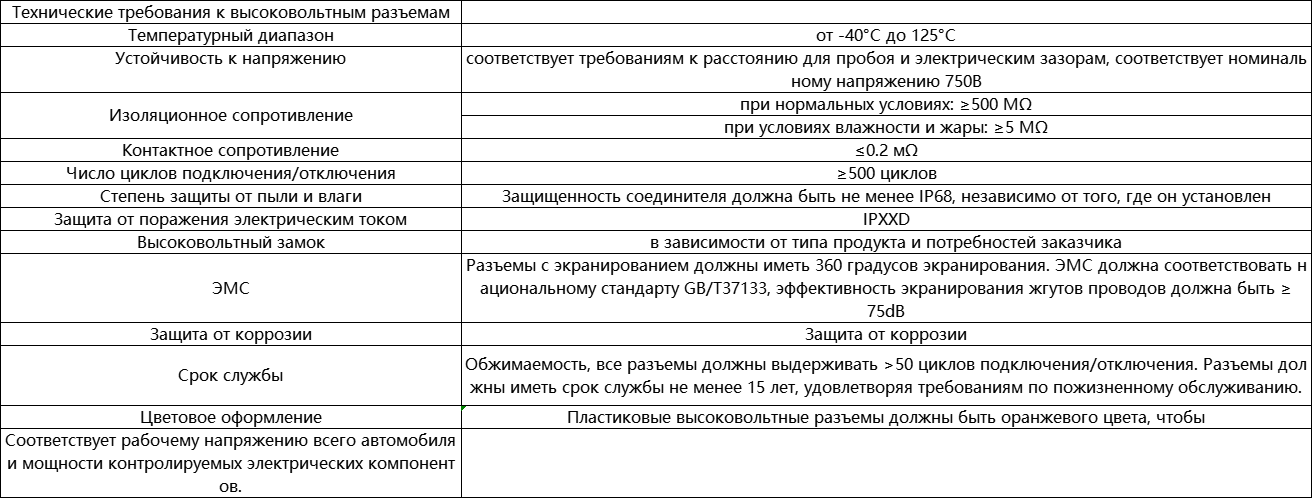

Общие требования к высоковольтным соединителям

Общие требования к высоковольтным соединителям Высоковольтные соединители должны соответствовать требованиям SAE J1742 и обладать следующими техническими характеристиками:

Технические требования, установленные SAE J1742

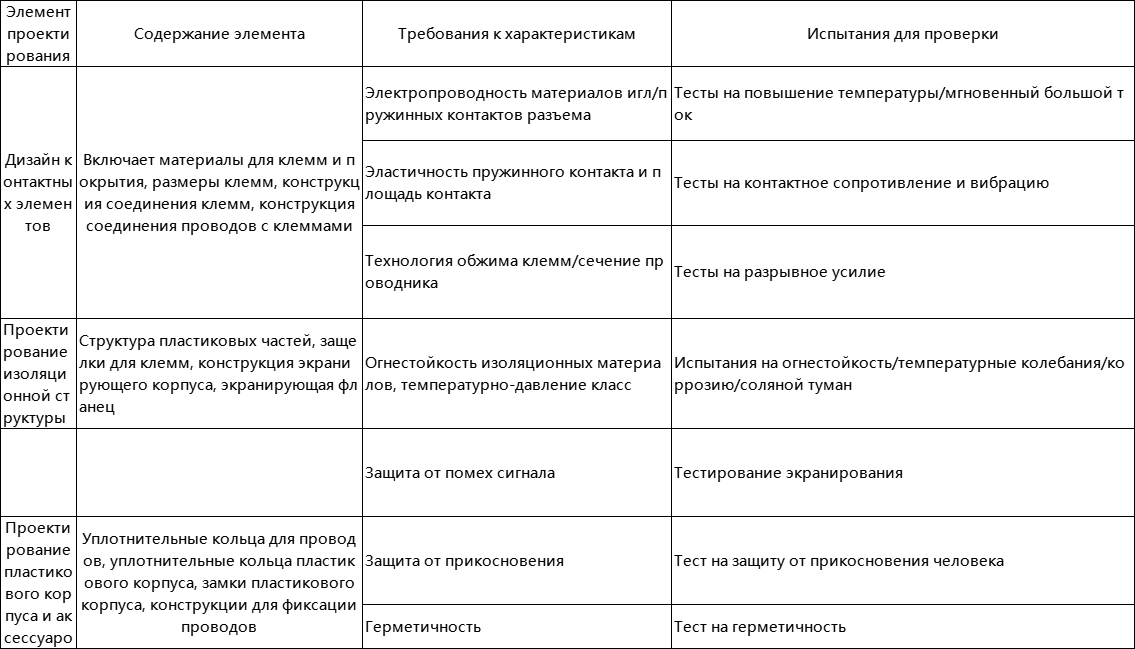

Элементы дизайна высоковольтного разъема

Элементы проектирования высоковольтных соединителей Требования высоковольтной системы к высоковольтным соединителям включают, но не ограничиваются: наличие высокой напряженности, способности к передаче больших токов; необходимость в обеспечении высокой степени защиты в различных условиях эксплуатации (например, высокая температура, вибрации, удары, защита от пыли и воды и т. д.); удобство установки; хорошая электромагнитная защита; стоимость должна быть как можно ниже и долговечность.

Согласно вышеперечисленным характеристикам и требованиям, при проектировании высоковольтных соединителей необходимо учитывать следующие элементы проектирования и проводить соответствующие испытания.

Элементы проектирования высоковольтного соединителя, соответствующие характеристики и испытания

Анализ неисправностей высоковольтного соединителя и соответствующие меры

Для повышения надежности проектирования соединителей сначала необходимо проанализировать их режимы отказов, чтобы можно было сделать соответствующие профилактические проектные работы.

Обычно существуют три основные режима отказов соединителей: плохой контакт, плохая изоляция и отрыв крепления.

Для оценки плохого контакта можно использовать показатели статического и динамического контактного сопротивления, силы разделения одного отверстия, устойчивости соединительных точек и компонентов к вибрации.

Для оценки плохой изоляции можно проверять изоляционное сопротивление изолятора, скорость деградации изолятора со временем, а также размеры компонентов, таких как изолятор и контактные детали.

Для оценки надежности отрыва крепления можно проверять допускаемое значение сборки клемм и соединителей, момент затяжки, удерживающую силу контактов, силу вставки контактов и удерживающую силу в условиях внешних нагрузок.

После анализа основных режимов отказов и форм отказов соединителя можно принять следующие меры для повышения надежности проектирования:

Выбор подходящих соединителей.

При выборе соединителей необходимо учитывать не только тип и количество соединительных цепей, но и совместимость с устройством. Например, круглые соединители менее подвержены климатическим и механическим воздействиям, чем прямоугольные, и обеспечивают надежное соединение с проводами, поэтому предпочтение следует отдавать круглым соединителям.

Количество контактных элементов.

Чем больше контактных элементов в соединителе, тем ниже надежность системы. Поэтому, при допустимых размерах и весе, лучше выбирать соединители с меньшим количеством контактных элементов.

Условия эксплуатации соединителей.

Общий ток нагрузки и максимальный рабочий ток соединителя часто определяются исходя из максимально допустимого тепла при работе в условиях самой высокой температуры окружающей среды. Для снижения рабочей температуры соединителя следует учитывать условия теплоотведения, например, использовать контактные элементы, расположенные далеко от центра соединителя, чтобы улучшить теплоотвод.

Защита от воды и коррозии.

Если соединители работают в среде с коррозионными газами и жидкостями, для предотвращения коррозии их следует устанавливать как можно более горизонтально. При необходимости вертикальной установки следует избегать попадания жидкости в соединитель, используя водонепроницаемые соединители.

Ключевые моменты проектирования контактных элементов высоковольтных соединителей

Технология контактного соединения в основном рассматривает контактную площадь и силу контакта, включая соединение клеммы с проводом и соединение клемм между собой.

Надежность контактных элементов является важным фактором, определяющим надежность всей системы, а также важной частью всего высоковольтного жгута проводов. Из-за неблагоприятных условий работы некоторых клемм, проводов и соединителей, соединение между клеммами и проводами подвержено различным неисправностям, таким как коррозия, старение и ослабление под действием вибрации.

Неисправности, вызванные повреждением, ослаблением, отрывом и выходом из строя контактных элементов, составляют более 50% всех сбоев электрической системы. Поэтому в проектировании надежности высоковольтной электрической системы автомобиля необходимо уделять серьезное внимание надежности контактных элементов.

Соединение клеммы с проводом

Соединение клеммы с проводом осуществляется с помощью обжимной технологии или технологии ультразвуковой сварки. В настоящее время обе технологии широко используются в высоковольтных жгутах проводов, каждая из них имеет свои преимущества и недостатки.

(1) Обжимная технология

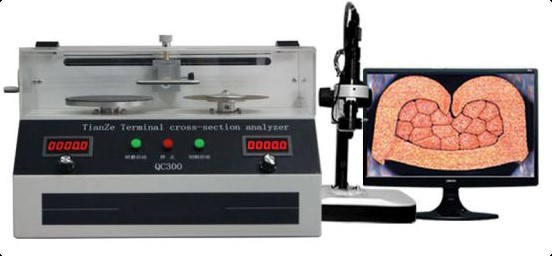

Принцип обжимной технологии заключается в том, что внешняя сила сжимает обжимную часть клеммы на проводе, обеспечивая физическое соединение. Высота, ширина, состояние сечения и сила вытяжки являются основными параметрами качества обжима клемм.

Важно отметить, что поверхность любого обработанного твердого тела всегда имеет шероховатую микроструктуру, и контакт между клеммой и проводом происходит не по всей контактной поверхности, а лишь в отдельных точках. Фактическая контактная поверхность всегда меньше теоретической, что и объясняет высокое контактное сопротивление обжимной технологии.

Механический обжим подвержен влиянию различных факторов, таких как давление и высота обжима. Для контроля производственного процесса необходимы анализ высоты обжима и металлографический анализ, поэтому согласованность обжима в данной технологии обычно средняя, а износ инструмента значительно влияет на надежность.

Механический обжим — это устойчивая технология, широко используемая в практике, и почти все крупные поставщики применяют данную технологию для своих проводников.

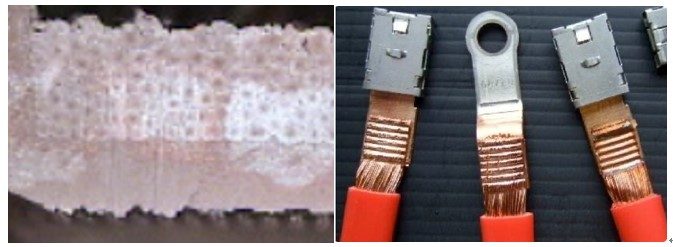

Контактное сечение клемм и проводов, использующих обжимной метод.

(2) Метод ультразвуковой сварки

Ультразвуковая сварка использует высокочастотные вибрационные волны, передаваемые на поверхности двух свариваемых объектов, которые при приложении давления трутся друг о друга, вызывая слияние на молекулярном уровне.

Ультразвуковая сварка осуществляется с помощью генератора ультразвука, который преобразует ток 50/60 Гц в электрическую энергию частотой 15, 20, 30 или 40 кГц. Преобразованная высокочастотная энергия через преобразователь снова превращается в механическое движение с той же частотой, которое передается на сварочную головку через устройство рогообразного усилителя, изменяющее амплитуду колебаний. Сварочная головка передает полученную вибрационную энергию в зону соединения свариваемых деталей, где вибрационная энергия преобразуется в тепловую за счет трения и расплавляет металл.

С точки зрения производительности, ультразвуковая сварка имеет низкое контактное сопротивление, небольшой нагрев при прохождении тока в течение длительного времени; с точки зрения надежности она прочная и устойчива к ослаблению при длительных вибрациях; подходит для сварки различных материалов; устойчива к окислению и покрытиям поверхности; качество сварки можно контролировать по волновой форме процесса обжима.

Несмотря на высокую стоимость оборудования для ультразвуковой сварки и ограничение по толщине свариваемых металлических деталей (обычно ≤5 мм), ультразвуковая сварка, как механический процесс без протекания тока, не связана с теплопередачей и сопротивлением, что делает её перспективной технологией для сварки высоковольтных жгутов проводов.

Используемые ультразвуковой сваркой клеммы и провода, а также их сечение в области контакта.

Неважно, используется ли процесс прессовки или ультразвуковой сварки, после соединения клеммы с проводом сила отрыва должна соответствовать стандартным требованиям; при соединении провода с разъемом сила отрыва не должна быть меньше минимальной силы отрыва.

В этой статье в основном рассматриваются основные компоненты высоковольтных соединителей, их классификации, элементы проектирования, анализ неисправностей и соответствующие меры, а также более глубокий анализ соединений между клеммами и проводами. В следующем посте мы продолжим обсуждение соединения клемм и оболочек высоковольтных соединителей, проектирования изоляционных структур соединителей, проектирования структур для противодействия вибрациям, проектирования защиты от поворота и проектирования на высокое напряжение, и будем рады вашим комментариям и предложениям.